MMOGV5版中的5.4.1.1 F3应有一个流程确保满足可追溯性和报告要求,并根据客户、行业和监管要求保留记录。记录应保持清晰,易于识别和可检索,这可能涉及所有库存阶段 (成品,半成品,原材料 ) 的部分或整个批次,单个零件/或托盘批次的可追溯性。这项条款是对V4版的同一子章节中两项条款修改合并而来的。

新条款把原来的“按照客户、行业、政府和/或国际标准保存记录。”改为“根据客户、行业和监管要求保留记录”。监管要求比政府和国际标准更清晰、更简明。新条款把原先的F3和F2两项合并后,都赋予F3的权重,由此可见MMOG编写组对产品可追溯性的要求提高了。不仅仅是企业必须要有能满足可追溯性要求的流程,而且必须要满足供应链各个阶段的可追溯性要求。意味着供应商产品和物料的可追溯性也属于企业的强制管辖范围,难度大幅度地提高了。

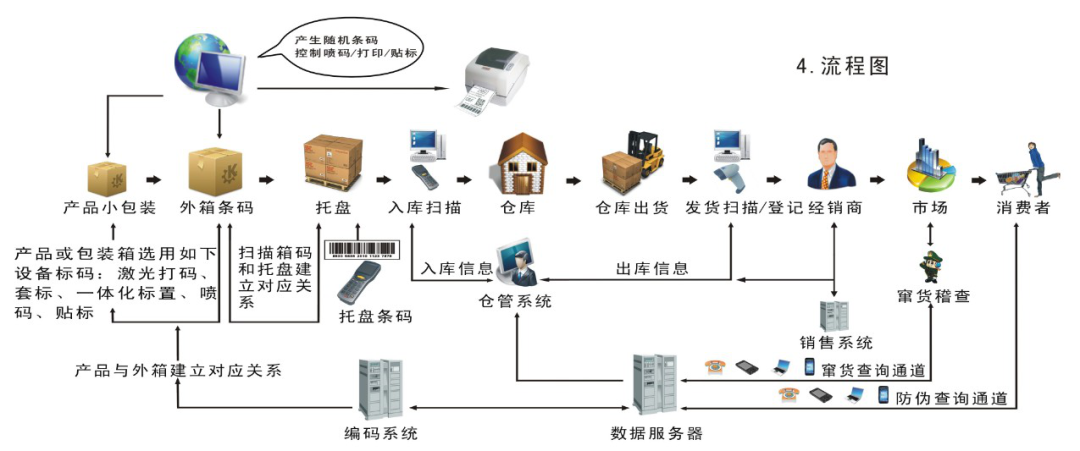

有的企业认为产品的可追溯性可以在内部管理的范围内得到控制,到了供应商那里,就属于供应商负责了。企业就没有追溯的责任了。有的企业好一点,会在与供应商签订的合同中写明供应商对物料或者零部件可追溯性的责任,似乎在合同中写明就万事大吉了。其实不然,必须把追溯性的要求放到零部件和物料的采用批准中去。要亲眼看到供应商是如何做到物料和零部件的可追溯性,方能罢休。做到这一点,就需要得到供应商的配合,就需要进行投资或者提高相应的成本。有的物料和零部件还存在一定的技术问题,需要通过先进的技术手段才能加以解决。因此,赋予F3的权重就是要让核心供应商对整条供应链的每一个节点可追溯性负有不可推卸的责任。A公司在落实这一条款时,在公司管理层引起了争议,都感到要求每一个物料和零部件都做到可追溯困难太大了。但他们的产品在汽车上属于安全件,追溯性的要求特别高,客户几乎是寸步不让,态度非常坚决。在巨大的压力下,他们组织了相关部门人员成立了项目组,列出物料和零部件清单,逐项进行分析,并与每一家供应商进行确认,签订相关责任书,并把可追溯性要求作为物料批准的否决项。通过工作,发现有14%的物料依旧存在问题,于是,与供应商合作,对这些物料分门别类,分别采用请外部专家、上门学习取经,查询外国有关资料等手段进行攻关解决。同时,对最后几个难度特别高的物料,采用了包装、工单、运单等相关证据结合的方法给予了解决。虽然尚未做到完美,但对本条款的要求是符合了。当审核时,供应链工程师把归类的相应单据和照片展示给审核员进行审核,并获得了好评和通过,项目组把难以实现的目标实现了。当然在实现产品的可追溯性时,更提倡采用先进技术或者先进方法。如RFID、二维条码等。随着时间的推移,它们在企业中运用的比例越来越高。不过受到产品自身条件和成本的限制,这些新技术在制造业尚未得到广泛应用。一些传统的记录作为追溯性的主力军,一直被许多企业所长期运用。但这些记录都是纸质的,如:《加工周转记录表》。在生产中使用后,会留下不少污迹,给保存带来一定的困难。因此,企业通过制定流程文件,把这些记录按生产和物流过程进行保存。在尚未产生新的追溯技术之前,它们还是起着非常重要的追溯作用。保存它们就应该像保存财务报表那样。产品的可追溯性属于质量安全范畴,追根溯源对控制质量事故,发现质量问题原因所在,解决质量问题有着重要的意义。各行各业都给予很大的关注,要求对产品的整条供应链实现可追溯性。这就需要供应链伙伴共同开发,相互配合来合作完成。不仅是制造企业,而且物流服务企业都要给予配合。审核员会对企业对相关流程,采购合同等相关文件进行审核。会在仓库和现场察看物料、零部件和产品的追溯性标识情况,甚至会要求提供如何进行追溯的案例。如果曾经发生过召回的企业,更要注意产品追溯的实操过程。